Referencje

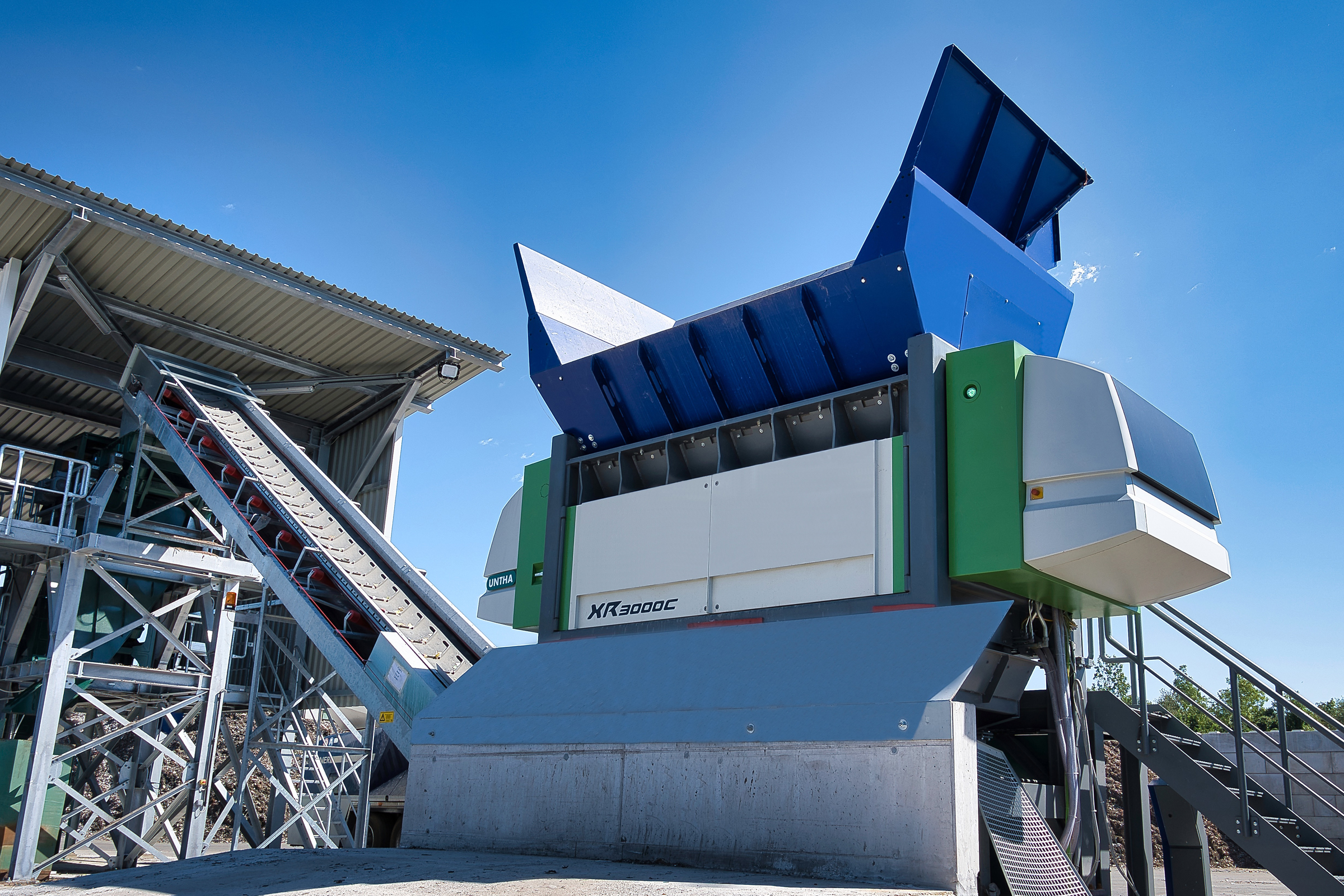

Dzięki rozdrabniaczowi XR3000C od UNTHA firma Metran Aufbereitungsges.m.b.H. z Dolnej Austrii znalazła idealne rozwiązanie w zakresie jednoetapowego rozdrabniania twardych tworzyw sztucznych. Umożliwił to optymalny sposób rozdzielania materiałów łączonych na potrzeby dalszego sortowania.

Firma Metran Aufbereitungsges.m.b.H. w Kematen an der Ybbs w Dolnej Austrii specjalizuje się w odzyskiwaniu z odpadów metali przemysłowych, takich jak aluminium, cynk, miedź, stal szlachetna, a także tworzyw sztucznych wysokiej jakości. Powstały w 1984 roku jako firma rodzinna zakład w Kematen zatrudnia obecnie 45 osób. W całej Grupie Müller-Guttenbrunn, do której należy Metran, pracuje ponad 600 osób.

Metran wyspecjalizował się między innymi w przetwarzaniu nowej kategorii odpadów segregowanych, jaką stanowią twarde tworzywa sztuczne. Specyficznym wyzwaniem w tym przypadku jest jednoetapowe przetwarzanie twardych tworzyw sztucznych, które połączone są z żelazem i innymi metalami. Najlepszym przykładem takiego wyzwania (i swego rodzaju

maskotką firmy Metran) jest Bobby Car – jeździk dla dzieci z kolumną kierownicy i osiami z żelaza. Ale w kategorii tej mieszczą się także buty narciarskie, foteliki samochodowe czy meble ogrodowe.

Odpady te, pochodzące ze zbiórki komunalnej, firma Metran rozdrabnia w jednym procesie, a następnie rozdziela za pomocą magnesów i separatorów NE. I właśnie na potrzeby tego jednoetapowego procesu rozdrabniania firma poszukiwała odpowiedniego rozwiązania. Po rozdrobnieniu pocięte tworzywa trafiają do separatorów, gdzie wyspecjalizowana w tworzywach jednostka firmy, MGG Polymers, rozdziela je w ekstruderach na czyste frakcje takie jak PP, PE, PS, ABS czy nawet PC i PC ABS. Takie materiały spełniają takie same kryteria jak tworzywa nowe i mogą być wielokrotnie ponownie wykorzystywane.

Od lipca 2020 roku w zakładzie w Kematen pracuje rozdrabniacz XR3000C w wariancie stacjonarnym. Wcześniej firma Metran miała możliwość dokładnego przetestowania tej maszyny z linii XR na miejscu na tworzywach pochodzących ze zbiórki komunalnej w gminie. Okazało się, że maszyna dokładnie spełnia pokładane w niej oczekiwania i zapewnia dokładnie taki sposób cięcia, którego firma potrzebuje, by uzyskać optymalny dwuwymiarowy materiał o wielkości 5 cm i mniejszej stanowiący podstawę dalszego sortowania. Przy okazji stwierdzono, że rozdrabniacz UNTHA nadaje się doskonale do przetwarzania także innych strumieni materiału, jak na przykład rozdzielanie złożonych kompozytów miedzianych.

Rozdrabniacz serii XR od UNTHA to dla nas idealne rozwiązanie do rozdrabniania twardych tworzyw sztucznych. Możemy w optymalny sposób rozdzielić kompozyt, oddzielić żelazo i inne metale od tworzywa i przygotować do dalszego sortowania. Maszyna wprawdzie kosztuje niemało, ale robi to, czego się od niej oczekuje.

Ing. Gunther Panowitz

Managing Director

Rozdrabniacz XR3000C i jego zdolność jednoetapowego rozdrabniania materiałów to optymalna maszyna do zadań specjalnych, jakimi para się firma Metran. Szczególne wrażenie na specjalistach w zakładzie zrobiła wytrzymałość pakietów tnących, rotora i stojanu na żelazo i elementy metalowe, które połączone są z tworzywami, a także geometria pociętych elementów.

Kolejne zalety rozdrabniacza dla Metran to niewielkie zużycie energii, prosta konserwacja i duża przepustowość sięgająca 10 ton na godzinę. Nowy właściciel opisuje XR3000C jako maszynę wytrzymałą, niezawodną i trwałą. Przemyślany układ napędowy pozwala osiągnąć wysoką przepustowość przy jednoczesnym niewielkim zużyciu prądu.