Références

Laakirchen Papier AG – une société de Heinzel Group qui opère à l'échelon international – produit chaque année plus de 780 000 tonnes de papier de publication et d’emballage écologique. Ce faisant, l’entreprise mise sur une gestion respectueuse des ressources naturelles : chaque année, son site de production revalorise environ 800 000 tonnes de vieux papiers, et les déchets qui en découlent sont envoyés au recyclage ou exploités thermiquement.

Laakirchen Papier AG – une société de Heinzel Group qui opère à l'échelon international – est l’un des leaders européens de la fabrication de papiers de publication et d’emballage. Sur le site de Laakirchen, en Haute-Autriche, elle emploie environ 400 collaboratrices et collaborateurs qui produisent chaque année jusqu’à 780 000 tonnes de papier de publication et d’emballage écologique provenant à 100 pour cent de fibres recyclées. L’entreprise mise sur une gestion respectueuse des ressources et veille à ce que les déchets issus de la production finissent au recyclage matériel ou thermique.

Chaque jour, Laakirchen Papier AG génère quelque 25 tonnes detorons de pulpeur. Ceux-ci font quatre à sept mètres de longueur, pour un diamètre pouvant atteindre jusqu'à 70 centimètres. Elles sont constituées de longs fils métalliques autour desquels du plastique (films, autocollants), de petites pièces métalliques (agrafes, trombones) et des textiles (fils provenant de la reliure des livres) se sont enroulés. Ils sont des déchets difficiles à transformer en raison de leur forme et de leur nature même. Pour pouvoir recycler et exploiter thermiquement les matériaux qu’elles contiennent, il faut les broyer et séparer les matières les unes des autres.

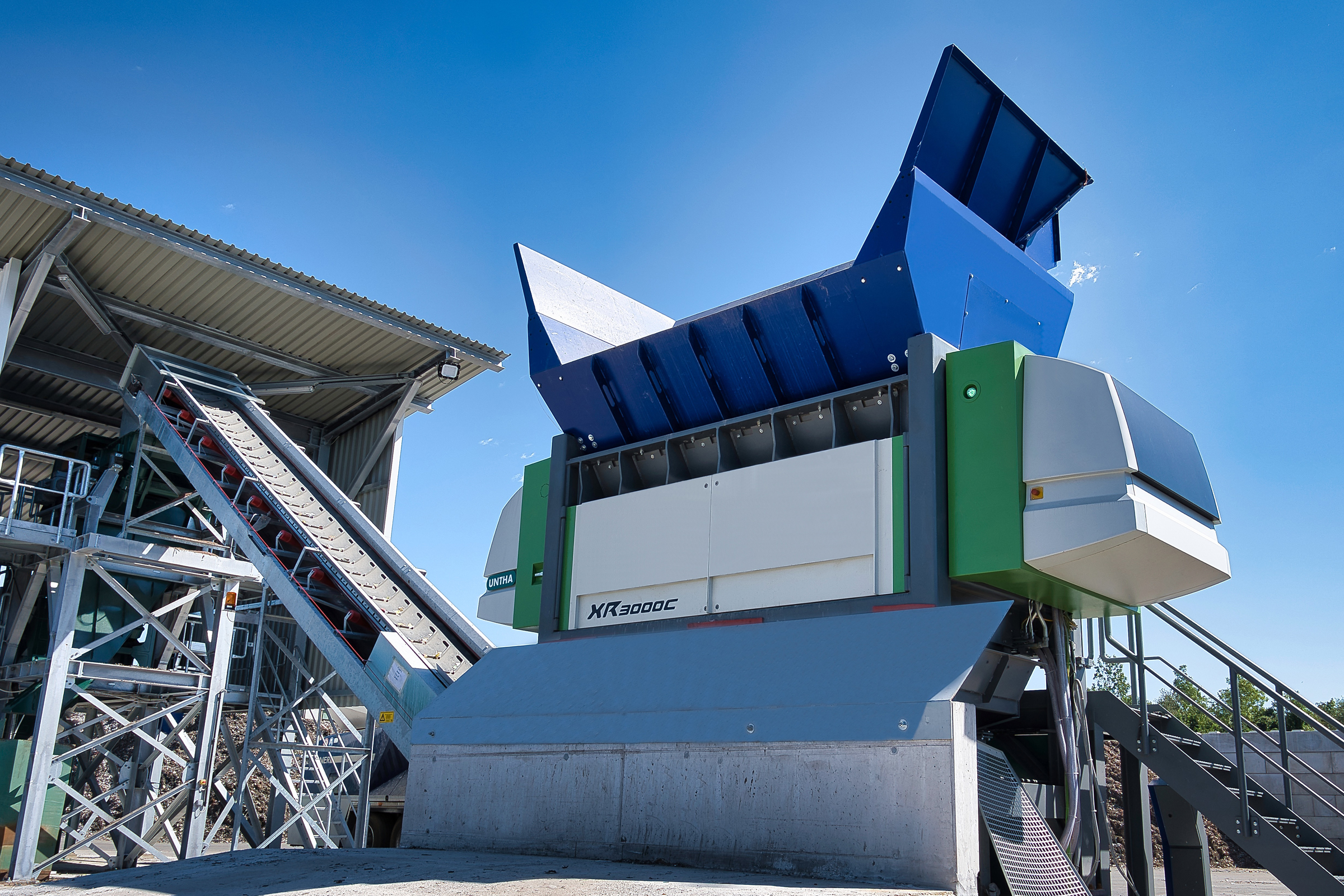

Après une phase d’essai de plusieurs semaines sur son site, Laakirchen Papier AG a fait le choix d’un UNTHA XR3000C mobil-e. Ce broyeur est particulièrement économe en énergie grâce à l’innovant UNTHA Eco Power Drive et broie les torons de pulpeur en granulés homogènes en une seule étape. Son dispositif de coupe à marche lente le rend particulièrement résistant aux corps étrangers et permet une maintenance réduite. Entièrement automatique, le système pousseur assure une introduction continue de la matière. Avec le système de coupe C, le XR réduit les torons de pulpeur à une fraction finale comprise entre 25 et 300 mm. Les éléments métalliques sont extraits des granulés à l’aide d’un séparateur magnétique suspendu. Après séparation, les matières peuvent ensuite être envoyées au recyclage (métaux) ou à la revalorisation thermique (plastique, textiles).

Le XR3000C mobil-e de UNTHA répond à toutes nos attentes : ce broyeur est à la fois économe en énergie et puissant. Les granulés conviennent parfaitement au recyclage et à la revalorisation thermique. Cela nous permet de rentabiliser les déchets qui découlent de la production. Le broyeur contribue également à atteindre nos objectifs en matière de développement durable et de préservation des ressources.

Johann Stadlmayr

directeur de projet

Au cours de la marche d’essai sur place, le XR3000C mobil-e a pu convaincre l’entreprise de ses avantages. Le broyeur répond à toutes ses exigences : il est rapide et efficace dans le traitement des torons de pulpeur, les granulés obtenus sont homogènes et conviennent parfaitement au recyclage des métaux et à la valorisation thermique. Grâce à son train de chenilles, le broyeur peut être placé à différents endroits de l’entreprise. Le système d’assistance UNTHA Genius permet de surveiller et d’optimiser toutes les fonctions en temps réel, ce qui réduit considérablement le temps de maintenance. Autres atouts décisifs dans la prise de décision : la compétence de UNTHA en termes de conseils et ses vastes prestations de service.